Alimentación de preformas

Alimentación de preformas

Mediante un transportador/elevador adecuado, las preformas son transportadas de la tolva de alimentación al orientador; el orientador procede a introducirlas en una guía inclinada desde la cual, por caída por gravedad, alcanzan la rueda distanciadora a estrella posicionada en el interior del módulo de calentamiento. Dicha rueda alimenta la cadena de los mandriles rotativos, a través de los cuales las preformas son “capturadas” y entran en el módulo de calentamiento.

Calentamiento de preformas

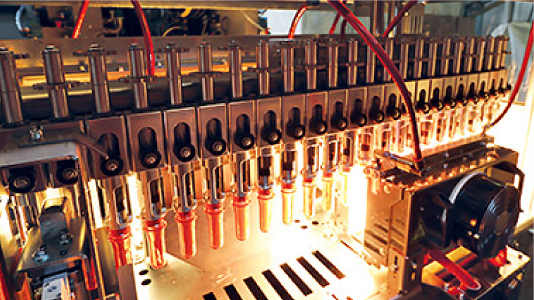

Calentamiento de preformas

Antes de entrar en el módulo de calentamiento, cada preforma es controlada, descartando automáticamente todas aquellas que no respeten los parámetros pre-instalados de dimensiones y la posición vertical. El módulo de calentamiento está dotado de un sistema de enfriamiento por líquido, para enfriar el anillo de protección que hace que el anillo de la preforma no se deforme durante el proceso de calentamiento, y otro por aire, para mantener la temperatura interna del módulo de calentamiento suficientemente baja y evitar la exposición de las paredes internas de las preformas a temperaturas demasiado altas. A la salida del módulo de calentamiento un sensor detecta la temperatura de la preforma y, en caso de ser diferente a la esperada, procede a modificar la potencia de las lámparas del módulo. A la salida, un sensor detecta la temperatura de la preforma y, en caso de necesidad, modifica la potencia de las lámparas del módulo.

Soplado de preformas

Soplado de preformas

El proceso de soplado se divide en dos diferentes fases: estirado y pre-soplado mediante la bajada de la vara de estirado motorizada y la introducción del aire comprimido a baja presión, y soplado con aire comprimido de alta presión, a través del cual los envases adquieren su forma definitiva. Una contrapresión por aire asegura el perfecto cierre de los moldes, mientras que el cierre mecánico de los porta-moldes permite soportar los esfuerzos generados por el proceso. También está presente un sistema de enfriamiento por líquido, que permite mantener constante la temperatura de los moldes.

Salida de botellas

Salida de botellas

Durante el proceso de soplado, un sistema de medición verifica que el proceso siga el perfil de presión requerido. En el caso que se verifique una pérdida de presión, los envases producidos son automáticamente descartados. Las botellas finalizadas son extraídas de las estaciones de estirado-soplado mediante un segundo grupo rotativo de pinzas.

Transferencia de las botellas vacías

Transferencia de las botellas vacías

Después de haber sido producidas, las botellas vacías se transfieren desde la sopladora hasta la llenadora. La rueda de estrella a la salida de la sopladora está equipada con pinzas sincronizadas electrónicamente con las guías de la rueda de estrella en la entrada de la llenadora.

Llenado electrónico

Llenado electrónico

Solo en caso de presencia de botella el proceso de llenado comienza. El líquido a envasar se encuentra en un pequeño depósito externo, desde el cual es enviado a las válvulas de llenado mediante una bomba o por gravedad en caso de productos espumosos. El llenado es electrónico volumétrico con medidores magnéticos de volumen (modelos VMAG/EV para productos conductibles) o electrónico másico con medidores de masa basados en el principio de Coriolis (modelos VMAS/EM para productos no conductibles).

Tapado por sistema “pick & place”

Tapado por sistema “pick & place”

Las botellas llenas son trasladadas a la tapadora. Los tapones son orientados en la dirección correcta por un elevador/ orientador, y son trasladados al dispositivo “pick & place” que posiciona el tapón debajo de la cabeza de tapado, la cual baja hacia la botella y aplica el tapón.